Le moulin à huile

Le transport, une course contre la montre contre l’oxydation

Une fois les olives ramassées, s’engage une course contre la montre pour réduire au maximum le temps d’exposition à l’oxydation.

Elles sont transportées dans des remorques dédiées impeccablement nettoyées et compartimentées pour éviter l’écrasement des fruits sous leur propre poids.

Tamisage et lavage

En arrivant au moulin, elles sont immédiatement déchargées et minutieusement inspectées pour valider leur état (taille, couleur, niveau de maturité, absence de marques de coups et de dégradation). Puis, un tapis roulant les transportent dans une sorte de tamiseur qui sépare les fruits des feuilles, tiges, pierres et poussières, puis elles sont lavées et pesées et s’accumulent dans une grande cuve jusqu’à obtenir la quantité suffisante pour lancer le processus de mouture.

Broyage

Ce processus commence par le « broyage » des olives, c’est-à-dire l’écrasement de la pulpe et la séparation des noyaux. Le broyage était traditionnellement effectué par le frottement de « meules », grosses pierres coniques ou cylindriques, sur une grande dalle plane, et, désormais, de plus en plus par une concasseuse métallique munie d’un moteur

Malaxage

La pâte obtenue est alors immédiatement « malaxée » afin de permettre l’éclatement des cellules contenant l’huile et de séparer les molécules d’huiles des cellules végétales. Lors du processus, un léger courant d’eau tiède (entre 20 et 27ºC), va favoriser et accélérer la séparation de l’huile des résidus végétaux et noyaux. Cette opération dure entre 20 et 40 minutes, jusqu’à obtenir une pâte lisse, onctueuse et liquide.

Extraction

L’étape suivante va consister en la séparation des parties liquides et solides. Traditionnellement effectuée par le pressage de la pâte malaxée entre des piles de « scourtins », paillasses circulaires en fibres naturelles vernissées (alfa ou chanvre) puis en nylon, elle est maintenant, en général, produite par une puissante centrifugeuse horizontale.

Décantage et stockage

Enfin, l’eau et les derniers résidus vont être séparés de l’huile lors du décantage. Cette opération, autrefois longue, effectuée par le passage successif au travers de bassins de décantation à l’air libre, est de plus en plus remplacée par l’action très rapide d’une seconde centrifugeuse, verticale cette fois. L’huile d’olive ainsi obtenue doit alors reposer au moins un mois dans des grandes cuves en inox, hermétiquement fermées et maintenues à température constante, afin que se fasse le dernier décantage par inertie. Les derniers dépôts s’accumulent au fond légèrement conique des cuves et sont régulièrement purgés. Avant d’être embouteillée, l’huile est généralement filtrée une dernière fois

Cuves en Inox

Filtre embouteillage

Désormais, on distingue les moulins « traditionnels » (utilisant des meules et des presses à scourtins) et les moulins « modernes » (système d’extraction continu avec centrifugeuses).

Les techniques modernes de centrifugation tendent à devenir la norme et les dernières meules et presses à scourtins à être reléguées aux sales de musée.

Mais, aidés par une sorte de mode du retour au traditionnel, d’attrait nostalgique pour l’artisanat et les méthodes ancestrales, certains moulins continuent d’extraire leur huile avec les anciennes machines.

Les huiles produites sont elles meilleures ou moins bonnes? Quels sont les avantages au niveau productif et au niveau du produit fini d’utiliser telle ou telle méthode?

Les meules coniques

Le broyage par meule se rapproche beaucoup des méthodes ancestrales. Son principal avantage par rapport aux broyeuses à moteur réside dans le fait que le broyage se fait par une pression lente et homogène. Mais le broyage dure plus longtemps et la pâte, plus soumise à l’air, a tendance à s’oxyder plus.

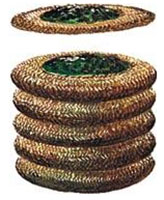

La presse à scourtins

Les scourtins sont des sortes de paillasses rondes, aujourd’hui en nylon, autrefois en alfa ou en chanvre.

Ils peuvent être totalement plats ou avoir une forme de nasse. Ils peuvent reçoivent chacun de 2 à 5 kg de pâte malaxée.

Ils sont ensuite empilés par 25 ou 30 pour être pressés par des presses mécaniques (un manutentionnaire fait tourner un levier à la main) ou hydrauliques (la machine génère la pression).

Le principal avantage de cette méthode est l’assurance que la pâte n’excèdera pas la température ambiante (pression à froid). En effet, durant le processus d’extraction, si la température excède les 30ºC, l’oxydation des polyphénols va s’accélérer et les qualités organoleptiques de l’huile s’en ressentir. La centrifugation générant de la chaleur, il est impératif de bien contrôler la température, si l’extraction se fait par centrifugeuse.

Par contre, cette méthode est plus contraignante et nécessite beaucoup plus de travail manuel (manipulation et heures de travail).

De plus, avec la presse à scourtins, la pâte et lhuile seront beaucoup plus exposés à l’air entrainant leur oxydation et,

à défaut de maintenir une propreté et une hygiène drastiques, les risques de contamination bactérienne seront élevés.

Idéalement, il faudrait changer les scourtins après chaque presse ou, au moins, les nettoyer et les désinfecter.

Pile de scourtins

remplis de pâte d’olive

Etalage de la pâte d’olive

sur les scourtins plats et empilage

Huile d'olive sortant

des Scourtins sous presse

Les bassins de décantation

Après la presse à scourtins, l’huile doit impérativement passer au décanteur pour y être filtrée et la débarrasser des derniers résidus solides susceptibles de fermenter ultérieurement dans les cuves de stockage.

La décantation traditionnelle consiste à passer l’huile successivement au travers de bassins de décantation à l’air libre.

Le processus peut durer entre 12 et 24h.

Le principal inconvénient de cette méthode est l’exposition importante et prolongée de l’huile à l’oxydation de l’air.

Conclusion

Tradition:

Si le processus de fabrication est effectué avec une grande rigueur et une attention minutieuse à l’hygiène,

les huiles produites avec des moulins traditionnels seront excellentes et auront toujours un « petit goût caractéristique » traditionnel et plaisant.

Par contre, au moindre relâchement, à la moindre imperfection, le « petit goût caractéristique » va se transformer rapidement en défauts révélés lors

de la dégustation et notamment l’aigre, le chômé, le goût de margines ou parfois le vineux.

Egalement, plus oxydée durant le processus de fabrication, l’huile produite par des méthodes traditionnelles aura tendance à se conserver moins longtemps en bouteille et rancir plus vite.

Cette huile devra également être embouteillée plus rapidement, car la présence possible de bactéries provenant de scourtins mal ou non lavés, provoquera

une fermentation de l’huile d'olive en cuve et lui donnera au bout de quelques mois un goût de margines.

Modernité:

En ce qui concerne l’huile d’olive produite par des appareils modernes, le nettoyage intégral des appareils et canalisations est bien sûr aussi primordial,

mais sera beaucoup plus rapide et facile et donc, en général, mieux effectué que pour des installations traditionnelles.

La donnée déterminante sera alors le contrôle de la température d’extraction lors du malaxage et de la centrifugation.

Une température supérieure à 30ºC permettra de produire une quantité plus importante d’huile d’olive, mais,

en dégradant rapidement les polyphénols, impactera négativement les qualités organoleptiques et la conservation de l’huile produite.